Les additifs anti-usure (AW) et extrême-pression (EP) jouent un rôle central dans la performance tribologique des lubrifiants. Ils sont souvent évalués à l’aide d’essais standardisés, largement utilisés pour comparer des formulations.

Pourtant, une confusion fréquente subsiste : que mesurent réellement ces essais, et que ne mesurent-ils pas ?

1. Le rôle des additifs AW et EP dans un lubrifiant

Les additifs AW et EP ont pour fonction de protéger les surfaces en contact lorsque le film lubrifiant n’est plus suffisant.

Ils agissent principalement en régime de lubrification limite ou mixte, en formant des films tribochimiques protecteurs à la surface des matériaux.

- Les additifs AW visent à limiter l’usure sous charges modérées.

- Les additifs EP sont conçus pour résister à des charges très élevées et prévenir le grippage.

Cette distinction fonctionnelle est essentielle pour comprendre les essais associés.

2. Ce que mesurent les essais AW

Les essais AW évaluent la capacité d’un lubrifiant à réduire l’usure dans des conditions de contact définies.

Ils mesurent généralement :

- une empreinte d’usure,

- une perte de matière,

- ou une évolution du frottement sous charge contrôlée.

Ces essais permettent de comparer des formulations entre elles, mais ils ne mesurent pas directement la durée de vie du système ou son comportement à long terme.

Ils fournissent une indication relative, valable dans le contexte précis de l’essai.

3. Ce que mesurent les essais EP

Les essais EP visent à déterminer la résistance du lubrifiant à des charges extrêmes, jusqu’à l’apparition de phénomènes sévères comme le grippage.

Ils identifient :

- une charge limite,

- un seuil de défaillance,

- ou une transition brutale du frottement.

Ces essais sont utiles pour classer les lubrifiants selon leur capacité à protéger le contact dans des conditions sévères, mais ils restent volontairement pénalisants et accélérés.

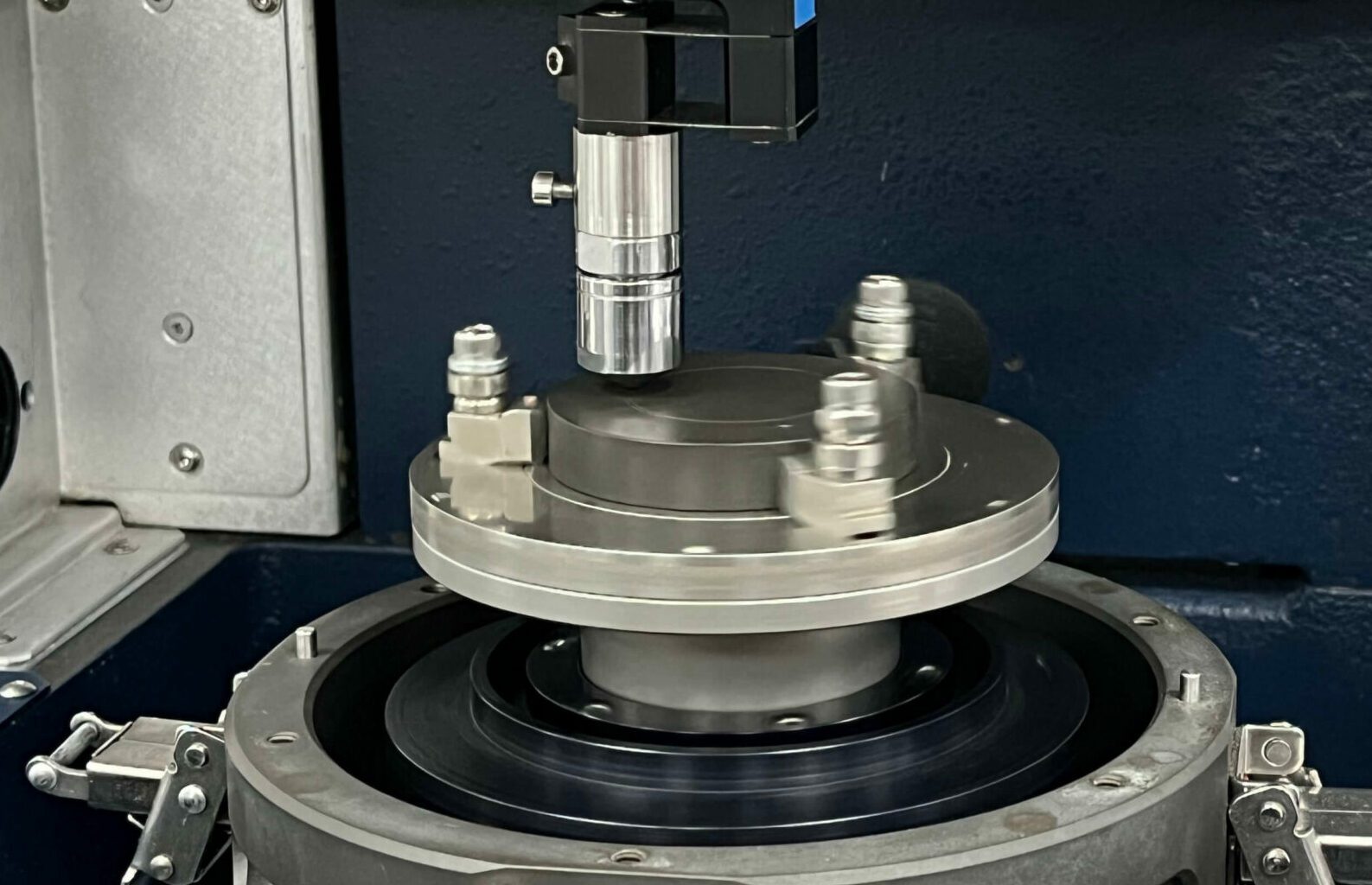

4. Des essais normalisés… dans un contexte très spécifique

Les essais AW et EP sont réalisés dans des géométries et des conditions bien définies : matériaux, états de surface, vitesses, charges, températures.

Ils ne représentent qu’un tribosystème simplifié, choisi pour être reproductible et discriminant.

Un bon résultat à un essai AW ou EP ne garantit donc pas un comportement équivalent dans une application industrielle différente.

5. La formation des films tribochimiques

Les essais AW et EP évaluent indirectement la capacité des additifs à former des films protecteurs.

Cependant, la formation, la stabilité et l’efficacité de ces films dépendent fortement :

- du matériau,

- de la température,

- de la pression de contact,

- de la cinématique.

Ces paramètres peuvent varier considérablement entre l’essai et l’application réelle.

6. Ne pas confondre performance d’essai et performance en service

Un lubrifiant performant en essai AW ou EP peut se révéler :

- trop agressif chimiquement,

- incompatible avec certains matériaux ou revêtements,

- instable dans le temps ou à haute température.

À l’inverse, un lubrifiant moins performant sur le papier peut offrir une meilleure durabilité globale en conditions réelles.

7. L’importance de l’analyse complémentaire

Les résultats d’essais AW et EP doivent être interprétés en lien avec :

- l’analyse des surfaces après essai,

- l’identification des mécanismes d’usure,

- la stabilité du frottement dans le temps.

Sans cette analyse, le risque est de tirer des conclusions simplifiées à partir d’un indicateur isolé.

8. Des outils de comparaison, pas des verdicts absolus

Les essais AW et EP sont des outils de comparaison, indispensables pour le développement et la qualification des lubrifiants.

Ils permettent de discriminer des solutions, de comprendre des tendances et d’orienter des choix techniques.

Mais ils ne remplacent ni une approche tribologique globale, ni des essais représentatifs de l’application réelle.

9. Intégrer les essais AW et EP dans une démarche tribologique

Pour être pleinement exploitables, les essais AW et EP doivent s’inscrire dans une démarche cohérente :

- compréhension du tribosystème,

- choix des essais adaptés,

- analyse fine des résultats,

- corrélation avec les conditions d’usage.

C’est à cette condition qu’ils deviennent de véritables outils d’aide à la décision industrielle, et non de simples chiffres sur une fiche technique.