La rugosité de surface est un paramètre clé dans de nombreuses applications industrielles. Elle influence directement le frottement, l’usure, la lubrification, l’étanchéité ou encore l’adhérence. Longtemps caractérisée à l’aide de profils 2D, la surface est aujourd’hui de plus en plus analysée en 3D. L’introduction de la norme ISO 25178 marque un tournant majeur dans cette évolution.

1. La rugosité 2D : une approche historique

La caractérisation 2D repose sur l’analyse d’un profil de surface, mesuré le long d’une ligne. Les paramètres issus des normes ISO 4287, ISO 4288 ou ISO 13565 sont largement utilisés dans l’industrie.

Cette approche présente plusieurs avantages :

- simplicité de mise en œuvre,

- coûts maîtrisés,

- large historique d’utilisation.

Cependant, elle ne décrit qu’une fraction de la surface réelle, ce qui peut limiter l’interprétation des résultats pour des surfaces complexes ou fonctionnelles.

2. Les limites de la rugosité 2D

Une surface réelle est tridimensionnelle. Un profil 2D ne capture qu’une section locale, qui peut être peu représentative de l’ensemble.

Les limites principales de la rugosité 2D sont :

- la dépendance à l’orientation du profil,

- la difficulté à caractériser des surfaces texturées,

- une description partielle des volumes et des portances de surface.

Dans un contexte tribologique, ces limites peuvent conduire à une mauvaise corrélation entre rugosité mesurée et comportement réel.

3. La rugosité 3D : une vision surfacique

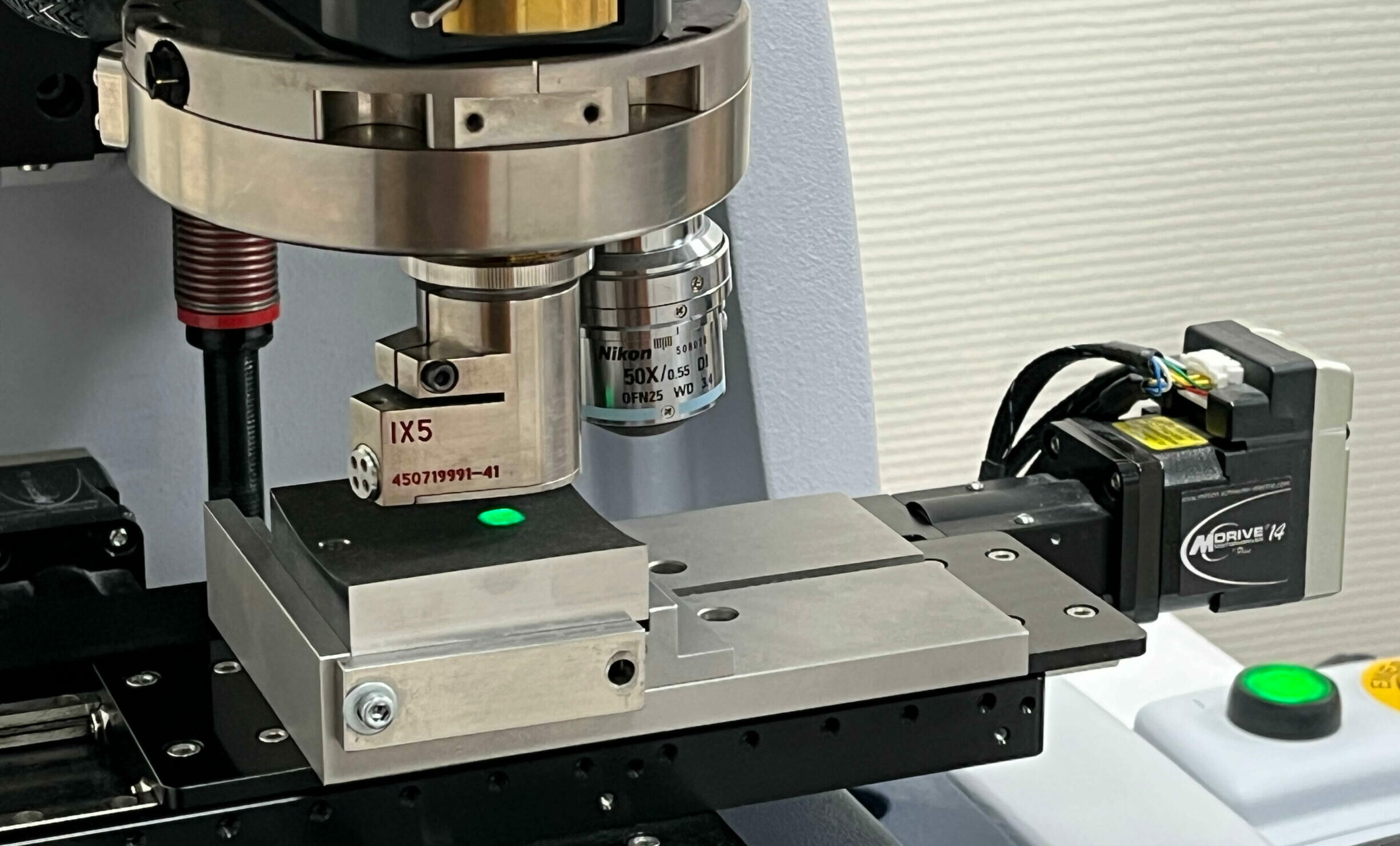

La rugosité 3D repose sur la mesure d’une surface complète, généralement obtenue par interférométrie optique, confocal ou autres techniques surfaciques.

Cette approche permet de décrire la topographie réelle de la surface, indépendamment de l’orientation.

Les paramètres 3D prennent en compte :

- les capacités portantes de la surface.

- la distribution des hauteurs,

- la morphologie globale,

- les volumes de matière et de vides,

4. Ce que la norme ISO 25178 apporte

La norme ISO 25178 définit un cadre normalisé pour la caractérisation surfacique 3D. Elle introduit :

- une terminologie spécifique aux surfaces 3D,

- des paramètres surfaciques standardisés,

- des méthodes de traitement et de filtrage adaptées.

Parmi les familles de paramètres les plus utilisées figurent :

- les paramètres d’amplitude (Sa, Sq),

- les paramètres spatiaux (Sal, Str),

- les paramètres hybrides,

- les paramètres fonctionnels liés à la portance et aux volumes.

Cette normalisation permet une meilleure comparabilité des résultats et une interprétation plus robuste.

5. Une meilleure corrélation avec les performances fonctionnelles

L’un des principaux apports de la rugosité 3D est sa capacité à mieux corréler la topographie mesurée avec les performances fonctionnelles :

- comportement en frottement et en usure,

- capacité de rétention du lubrifiant,

- étanchéité,

- résistance au contact.

Les paramètres 3D offrent une vision plus proche du fonctionnement réel des surfaces en contact, notamment dans les applications tribologiques.

6. 2D et 3D : des approches complémentaires

La rugosité 3D ne remplace pas systématiquement la rugosité 2D. Les deux approches sont complémentaires.

La 2D reste pertinente pour :

- le contrôle de production,

- les comparaisons historiques,

- certaines spécifications normatives.

La 3D s’impose lorsque la surface joue un rôle fonctionnel critique ou lorsque la compréhension fine du comportement tribologique est nécessaire.

7. Adapter le choix de la méthode à l’objectif

Le choix entre rugosité 2D et 3D doit être guidé par l’objectif recherché :

- contrôle simple ou compréhension approfondie,

- exigence fonctionnelle ou tolérance géométrique,

- analyse comparative ou étude de mécanismes.

La norme ISO 25178 fournit un cadre robuste pour exploiter pleinement le potentiel de la caractérisation 3D, à condition d’être intégrée dans une démarche cohérente.

8. Vers une meilleure maîtrise des surfaces fonctionnelles

Avec l’essor des surfaces texturées et fonctionnelles, la caractérisation 3D devient un outil incontournable.

En apportant une vision plus complète et normalisée de la topographie des surfaces, la norme ISO 25178 permet de mieux relier état de surface et performance industrielle, et ainsi d’optimiser la conception et la fiabilité des systèmes mécaniques.