Les essais SRV sont largement utilisés en tribologie pour évaluer le comportement au frottement, à l’usure et à l’endurance de matériaux, de revêtements et de lubrifiants. Leur intérêt réside dans leur capacité à reproduire, à l’échelle laboratoire, des conditions de contact sévères et représentatives de nombreuses applications industrielles.

Bien compris et correctement utilisés, les essais SRV constituent un outil puissant d’aide à la décision technique.

1. Qu’est-ce qu’un essai SRV ?

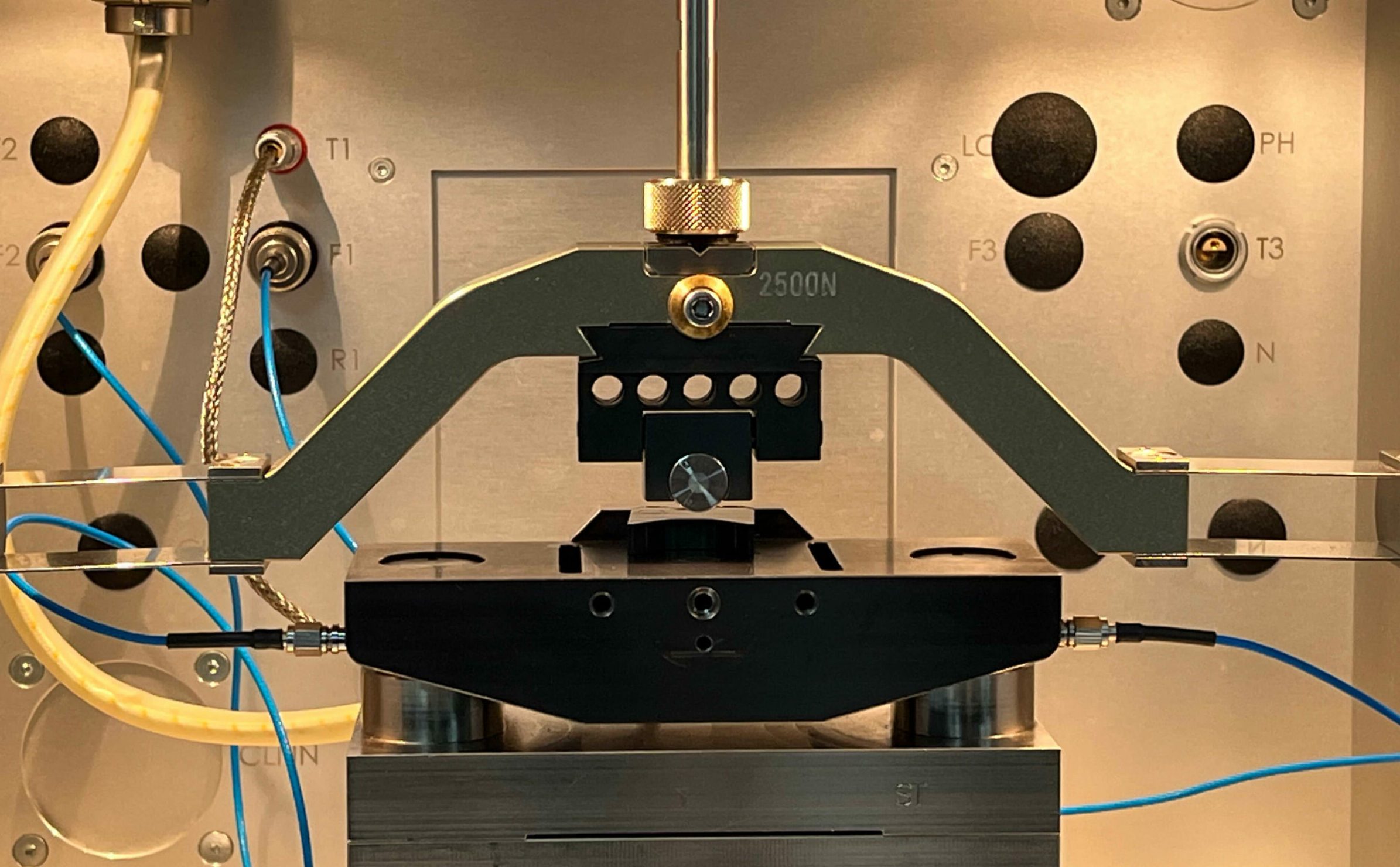

Un essai SRV repose sur un mouvement linéaire alternatif entre deux surfaces en contact, sous charge contrôlée. Il permet de mesurer l’évolution du coefficient de frottement et d’évaluer les mécanismes d’usure dans des conditions de fonctionnement maîtrisées.

Ce type d’essai est particulièrement adapté à l’étude :

- des phénomènes de fretting et de glissement alternatif.

- des contacts soumis à des micro ou macro-déplacements,

- des régimes de lubrification limite à mixte,

2. Caractérisation des lubrifiants

L’une des applications industrielles majeures des essais SRV concerne la qualification et la comparaison des lubrifiants.

Ils permettent notamment d’évaluer :

- les propriétés anti-usure (AW),

- les propriétés extrême-pression (EP),

- la stabilité du frottement dans le temps,

- le comportement en conditions sévères de charge et de température.

Ces essais sont couramment utilisés pour le screening de lubrifiants, en amont d’essais normés plus lourds ou de tests à échelle réelle.

3. Étude des phénomènes de fretting

Les essais SRV sont particulièrement adaptés à l’étude du fretting, caractérisé par de faibles amplitudes de déplacement et des sollicitations répétées.

Ils permettent de reproduire :

- des conditions vibratoires,

- des contacts partiellement lubrifiés,

- des assemblages soumis à de faibles mouvements relatifs.

Cette application est fréquente dans les secteurs de l’automobile, de l’aéronautique et de l’énergie, où le fretting est une cause majeure de dégradation prématurée.

4. Évaluation des matériaux et revêtements

Les essais SRV sont largement utilisés pour comparer le comportement tribologique :

- de matériaux métalliques,

- de polymères et composites,

- de revêtements de surface (DLC, nitrures, couches dures, revêtements solides lubrifiants).

Ils permettent d’analyser l’influence du matériau, du traitement de surface et de l’état de surface sur le frottement, l’usure et l’endurance du contact.

5. Essais corrélatifs et aide au développement

Dans de nombreux projets industriels, les essais SRV sont utilisés comme essais corrélatifs, permettant de discriminer rapidement des solutions avant des essais plus coûteux ou plus longs.

Ils offrent un bon compromis entre :

- rapidité de mise en œuvre,

- coût maîtrisé,

- pertinence tribologique.

Cette approche permet de réduire les cycles de développement et de sécuriser les choix techniques en amont.

6. Simulation de conditions sévères

Les essais SRV permettent de travailler dans des conditions extrêmes de charge, de température et d’environnement.

Ils sont utilisés pour :

- provoquer volontairement des mécanismes d’usure,

- étudier les limites de fonctionnement des solutions testées,

- comprendre les modes de défaillance potentiels.

Cette capacité à « forcer » le contact en fait un outil précieux pour l’analyse des marges de sécurité.

7. Comprendre les résultats pour bien les exploiter

Comme tout essai tribologique, l’essai SRV ne doit pas être interprété uniquement à travers la valeur du coefficient de frottement.

L’analyse des surfaces, l’observation des mécanismes d’usure et la compréhension du contexte d’essai sont indispensables pour tirer des conclusions pertinentes.

L’essai SRV est avant tout un outil de compréhension, qui doit être intégré dans une démarche tribologique globale.

8. Un outil polyvalent au service de l’industrie

Grâce à sa flexibilité et à sa représentativité, l’essai SRV est aujourd’hui un standard de la tribologie appliquée.

Utilisé avec une vision industrielle, il permet de relier les performances mesurées en laboratoire aux comportements observés en service, et ainsi d’orienter efficacement les choix matériaux et lubrifiants.