La fatigue de surface est l’un des mécanismes de dégradation les plus critiques dans les contacts mécaniques soumis à des charges répétées. Contrairement à une usure progressive, elle résulte de sollicitations cycliques qui conduisent, à terme, à l’apparition de fissures et à la défaillance du contact.

Les essais de fatigue de surface permettent d’évaluer la résistance réelle des matériaux, revêtements et lubrifiants face à ces sollicitations.

1. La fatigue de surface : un phénomène progressif

Dans les contacts roulants ou roulants-glissants, les contraintes mécaniques répétées génèrent des endommagements sous-superficiels. Avec le temps, ces endommagements évoluent vers des fissures qui atteignent la surface et provoquent l’arrachement de matière.

Ce processus peut se manifester sous différentes formes, principalement le micro-pitting et le macro-pitting, dont les conséquences industrielles sont très différentes.

2. Le micro-pitting : un endommagement discret mais critique

Le micro-pitting se caractérise par l’apparition de très petites cavités en surface, souvent invisibles à l’œil nu.

Il résulte de contraintes de contact élevées combinées à un régime de lubrification limite ou mixte.

Bien que discret, le micro-pitting peut :

- dégrader la topographie de surface,

- modifier localement le frottement,

- favoriser l’apparition de dommages plus sévères.

Il constitue souvent une phase précurseur de défaillances plus importantes.

3. Le macro-pitting : une défaillance visible et sévère

Le macro-pitting correspond à un endommagement plus avancé, avec l’apparition de cavités de taille millimétrique.

Il est généralement associé à :

- une propagation de fissures sous-superficielles,

- des contraintes élevées et répétées,

- une endurance insuffisante du contact.

Le macro-pitting entraîne une perte rapide de performance et impose souvent le remplacement du composant.

4. L’endurance de surface : un critère clé

L’endurance de surface correspond à la capacité d’un contact à résister aux sollicitations cycliques sur une durée donnée, sans apparition de dégradations critiques.

Elle dépend de nombreux paramètres :

- matériaux et traitements thermiques,

- état de surface et topographie,

- lubrification et formulation additive,

- conditions de charge, de vitesse et de température.

Les essais d’endurance visent à quantifier cette résistance et à comparer différentes solutions techniques.

5. Rôle des essais de fatigue de surface

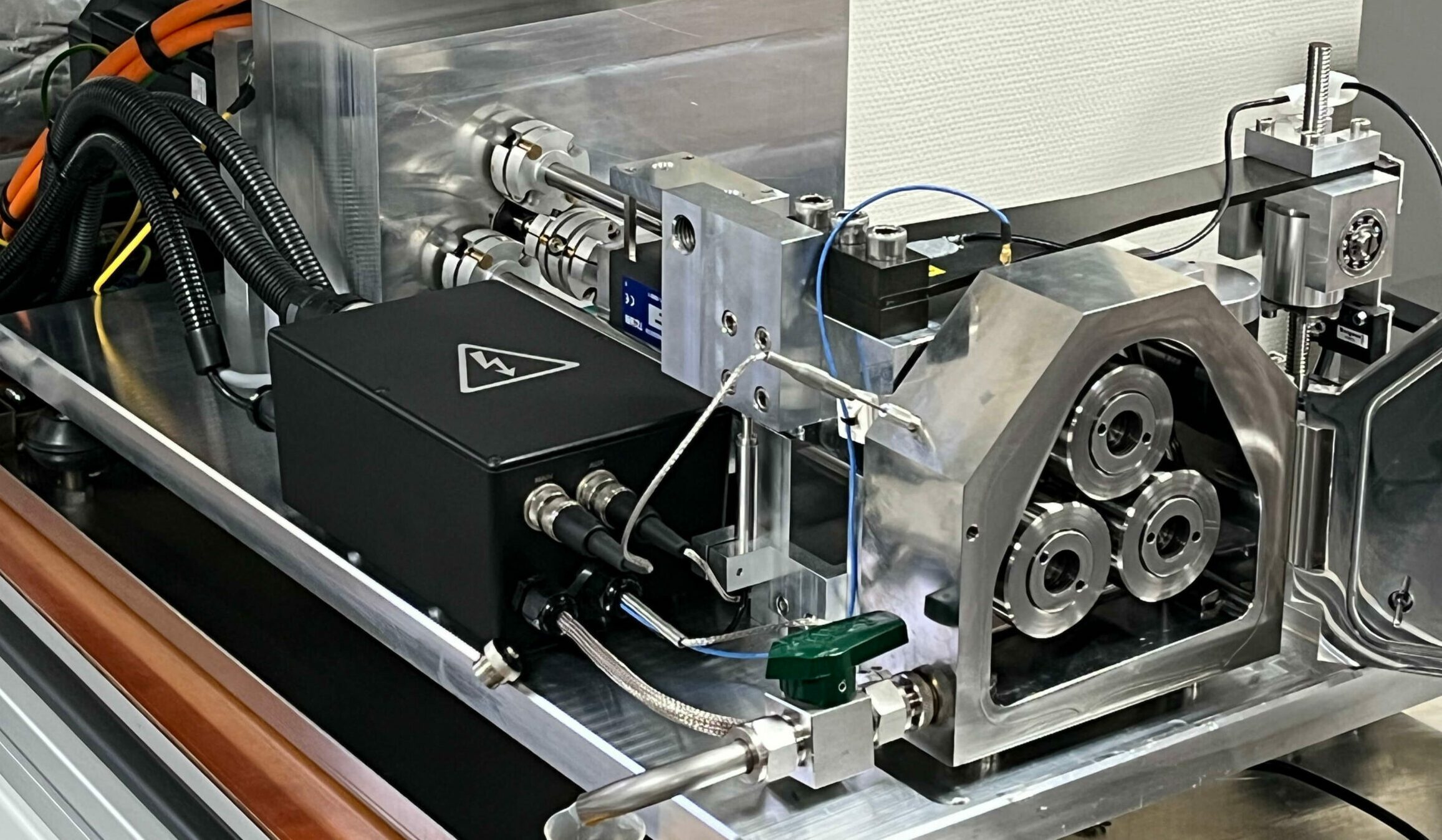

Les essais de fatigue de surface permettent de reproduire, à l’échelle laboratoire, les conditions représentatives des contacts industriels.

Ils sont utilisés pour :

- évaluer la résistance au micro-pitting et au macro-pitting,

- comparer des matériaux ou des revêtements,

- qualifier des lubrifiants,

- identifier les marges de sécurité du système.

Ces essais sont essentiels pour anticiper les défaillances en service.

6. Corrélation entre essais et applications réelles

L’un des enjeux majeurs des essais de fatigue de surface est leur capacité de corrélation avec les applications industrielles réelles.

Des essais bien conçus permettent de discriminer des solutions en amont, de réduire les essais à grande échelle et de sécuriser les choix techniques.

La compréhension des mécanismes observés est aussi importante que le résultat chiffré.

7. L’importance de l’analyse des surfaces

L’interprétation des essais de fatigue ne peut se limiter au nombre de cycles avant défaillance.

L’analyse des surfaces permet d’identifier :

- les mécanismes d’endommagement dominants,

- la nature et la propagation des fissures,

- le rôle de la lubrification et de l’état de surface.

Cette analyse est indispensable pour transformer un essai en outil de compréhension.

8. De la qualification à la prévention des défaillances

Les essais de fatigue de surface ne servent pas uniquement à qualifier des matériaux ou des lubrifiants.

Ils permettent également d’orienter les choix de conception, d’améliorer la fiabilité des systèmes et de prévenir les défaillances en service.

En tribologie appliquée, la maîtrise du micro-pitting, du macro-pitting et de l’endurance de surface est un levier majeur pour garantir la durabilité des composants mécaniques.